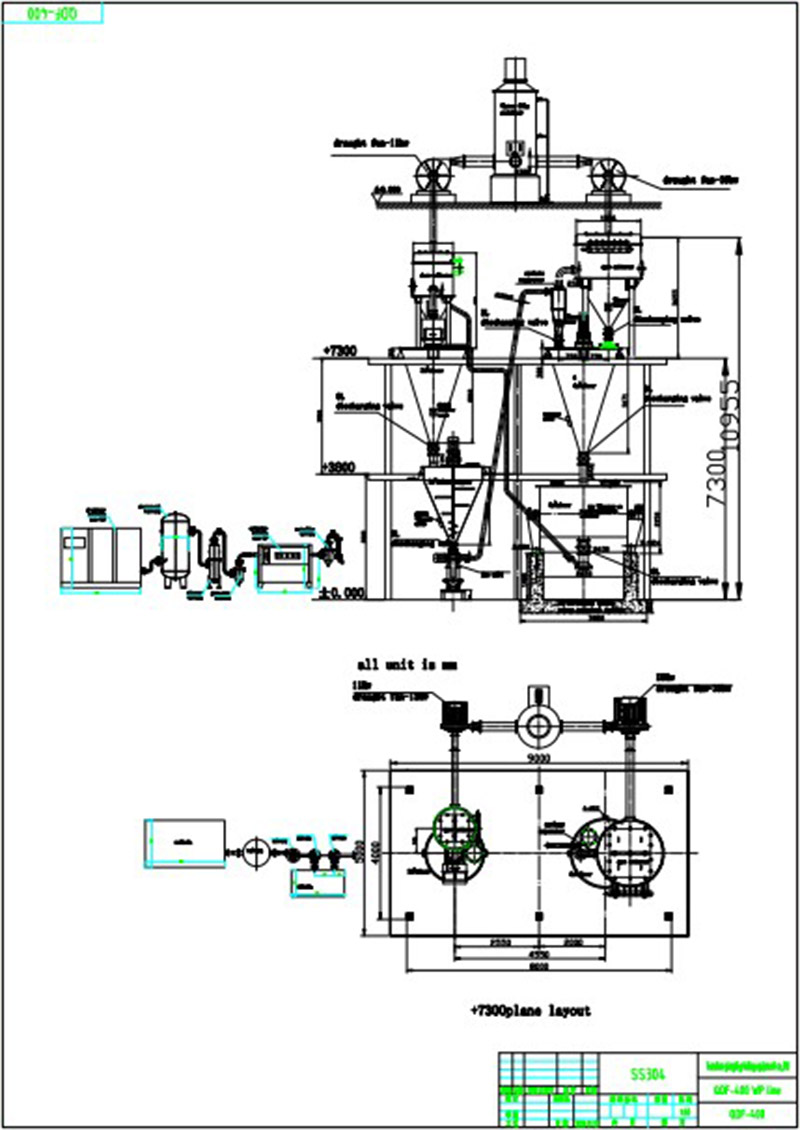

Sistema de producción continua de molino de chorro QDF-400 WP para 400 kg

La línea WP más popular en Pakistán: sistema de producción continua QDF-400 como se muestra en el diagrama de flujo y la foto a continuación.

En primer lugar, la alimentación de materia prima desde el alimentador: la transferencia de material a los primeros 3 m3El mezclador para premezcla y el colector de polvo recogerán el polvo durante el proceso de alimentación, luego el 3m3La tolva almacena el material mezclado y luego lo introduce en el molino de chorro para su molienda. El tamaño de partícula de salida se puede ajustar mediante la velocidad de rotación de la rueda clasificadora. Tras la molienda, el material se transfiere al ciclón mediante la fuerza centrípeta del ventilador de tiro y el colector de polvo en la parte superior de los primeros 4 m.3Mezclador, luego transferir al segundo mezclador de 4 m.3Mezclador de cinta horizontal para mezclar antes del empaque o transferencia al sistema WDG.

1. El proceso de molienda aplica el principio de funcionamiento del molino de chorro de lecho fluidizado con alta eficiencia y la distribución del tamaño de partícula es uniforme.

2. El proceso de alimentación se realiza con transporte de aire a baja presión y se agrega un extractor para evitar la emanación de polvo.

3. Tanto el primer como el último proceso de mezcla se realizan aplicando mezcladores de doble tornillo o mezcladores de cinta en espiral horizontales que garantizan que la mezcla sea suficiente y simétrica.

4. La salida del producto se puede conectar directamente a la máquina envasadora automática.

5. Todo el sistema se controla mediante un control PLC remoto. Fácil operación y mantenimiento, operación automática del equipo.

6. Bajo consumo de energía: puede ahorrar entre un 30% y un 40% de energía en comparación con otros pulverizadores neumáticos de aire.

7. Es aplicable para triturar materiales con alta relación de mezcla, difíciles de triturar y materiales viscosos.

Sistema de fuente de aire: compresor de aire, removedor de aceite, tanque de almacenamiento de aire, secador por congelación de aire, filtro preciso.

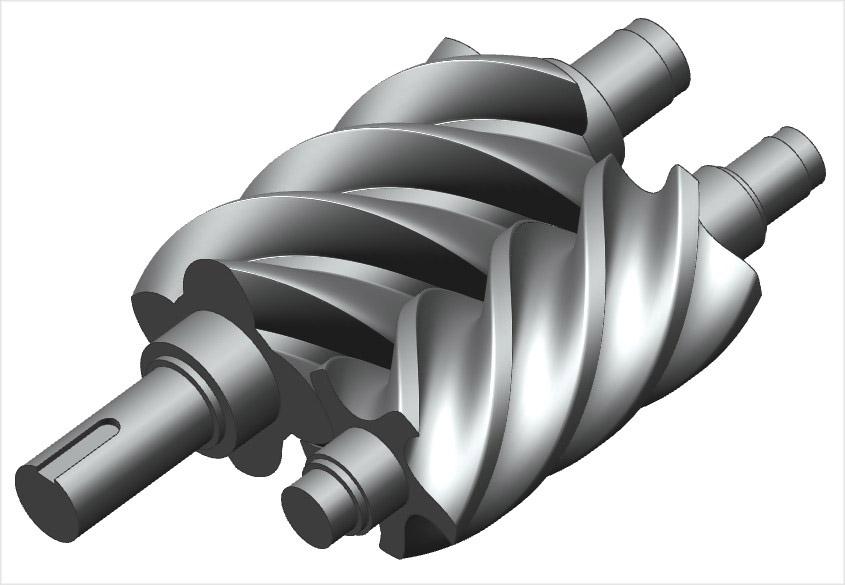

Principio de trabajo

El compresor se utiliza para comprimir aire, de una sola etapa, con inyección de aceite e impulsado por motor, que incluye extremo de aire, motor, separador de aceite/gas, enfriador de aceite, enfriador de aire, ventilador (solo para tipo enfriado por aire), trampa de humedad, gabinete de control eléctrico, tubería de gas, tubería de aceite y tubería de agua (solo para tipo enfriado por agua), sistema de regulación. Hay un par de rotores conjugados dentro de la carcasa. El rotor macho tiene 4 dientes, el rotor hembra tiene 6 dientes. El rotor hembra es seguido por el rotor macho a alta velocidad. Con un desplazamiento de dientes menor entre 2 rotores, el aire del filtro de entrada y el aceite lubricado de la carcasa se comprimen gradualmente con alta presión. Cuando el desplazamiento de los dientes es directo al puerto de salida, la mezcla de aire comprimido/aceite fluye desde el puerto de salida, luego fluye hacia el separador de aceite/gas para separar el aceite del aire. Luego, el flujo de aire pasa por la válvula de mínima presión, el enfriador de aire y la trampa de humedad, finalmente a la tubería de suministro de aire. El aceite separado cae en el fondo del separador, luego fluye hacia el enfriador de aceite, el filtro de aceite y finalmente al extremo de aire para su uso reciclado como resultado de la presión diferencial.

Principio de funcionamiento

El aire caliente, húmedo y frío ingresa a los intercambiadores de calor preenfriados (el evaporador libera aire comprimido frío para el intercambio de calor) para reducir la carga en el evaporador, mientras calienta el aire comprimido descargado del frío, alejándolo de la saturación. Luego, al ingresar al evaporador, se enfría aún más a menos de 12 °C. Al reingresar al separador, el agua se precipita durante el proceso de enfriamiento, una vez aislada, y el dispositivo de montaña sub-Shui descarga. El aire frío seco se libera del calor emitido por el intercambiador de calor de preenfriamiento.

Principio de funcionamiento

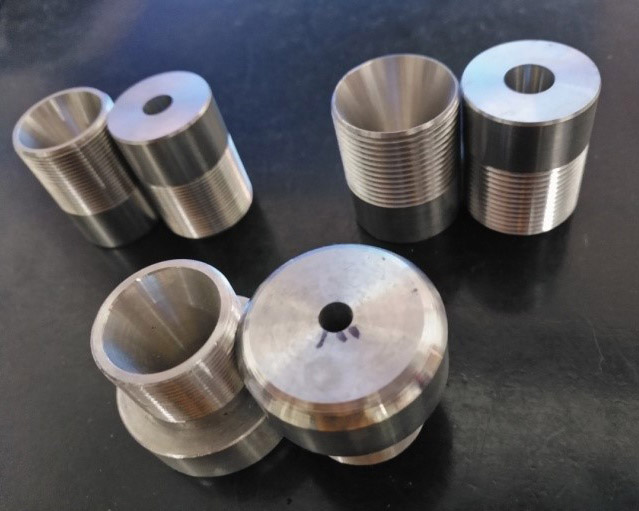

El tanque de almacenamiento de aire (recipiente a presión), también conocido como tanque de almacenamiento de aire comprimido, es un recipiente a presión especialmente diseñado para almacenar aire comprimido. Se utiliza principalmente para almacenar gas de reserva y estabiliza la presión del sistema, evitando la carga y descarga frecuente del compresor de aire y eliminando la mayor parte del agua líquida. El tanque de almacenamiento de gas generalmente se compone del cuerpo del cilindro, la culata, la brida, las boquillas, los elementos de sellado y los soportes, entre otras piezas y componentes. Además, está equipado con una válvula de seguridad, un manómetro, una válvula de drenaje y otros accesorios para cumplir con las funciones de los diferentes procesos de producción.

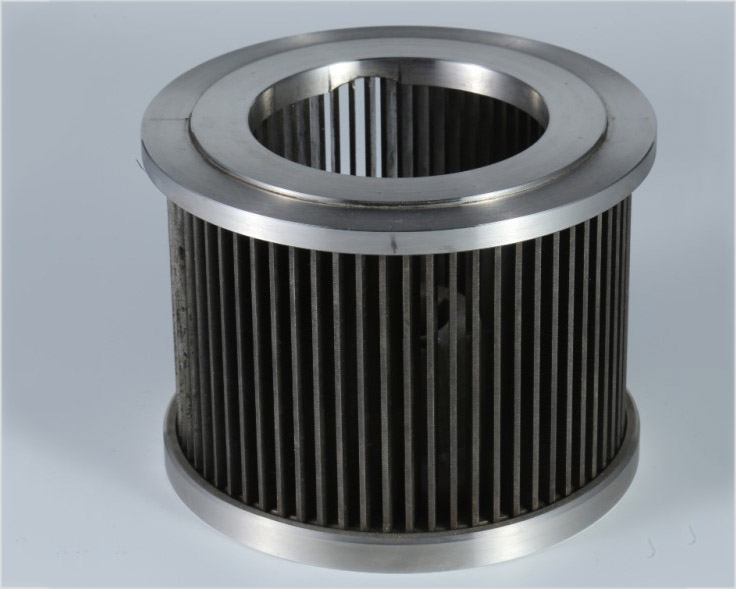

El producto es un pulverizador de lecho fluidizado que utiliza aire comprimido como medio de trituración. El cuerpo del molino se divide en tres secciones: área de trituración, área de transmisión y área de clasificación. La zona de clasificación cuenta con una rueda clasificadora y su velocidad se puede ajustar mediante un convertidor. La sala de trituración está compuesta por la boquilla de trituración, el alimentador, etc. El disco de suministro de aire anular, situado fuera del depósito de trituración, está conectado a la boquilla de trituración.

Molino de chorro- Bajo la acción de la fuerza centrífuga de la rueda clasificadora y la fuerza centrípeta del ventilador de tiro, el material pasa a formar un lecho fluidizado en el interior del molino de chorro, obteniendo así un polvo de diferente finura.

Sistema de control PLCEl sistema utiliza un control inteligente de pantalla táctil, fácil de operar y preciso. Este sistema utiliza un modo avanzado de control PLC + pantalla táctil. Esta pantalla es el terminal de operación, por lo que es fundamental comprender con precisión todas las funciones de las teclas para garantizar un funcionamiento correcto.

Alimentador superior-Conectado de forma flexible al colector de polvo para evitar fugas de polvo, disponible para alimentación continua.

Separador ciclónico y colector de polvoLa recolección de productos y polvo dispersa la dirección del flujo de materia prima y evita la acumulación de material. Garantiza el reciclaje de polvo durante la producción para cumplir con los requisitos de protección ambiental de producción limpia y emisiones de escape.

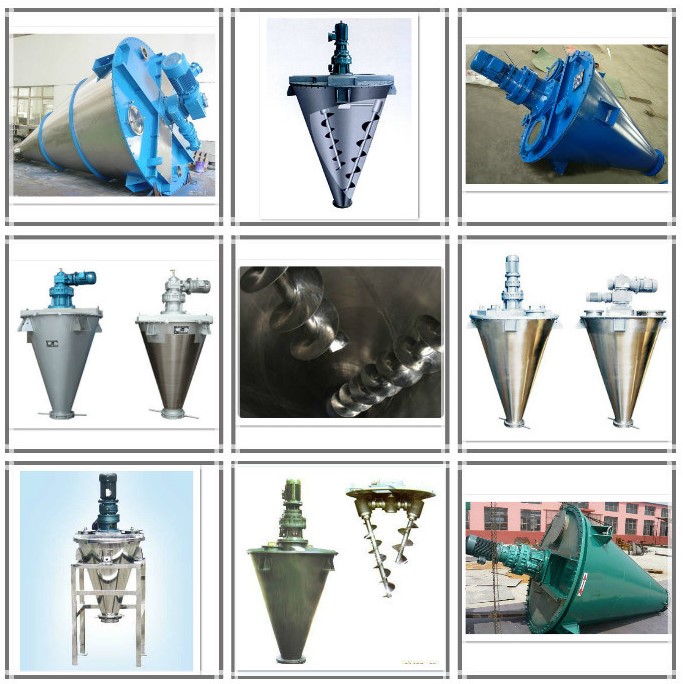

Mezclador de doble tornillo-Tiene un agitador largo y un diseño de tornillo, que evitan que el material completamente mezclado se asiente bajo la acción de la revolución y la rotación.

Principio de funcionamiento

El mezclador de doble tornillo integra la mezcla de polvos, gránulos y líquidos. La rotación del mezclador de doble tornillo se completa mediante un conjunto de motores y reductores cicloidales. Con la mezcla asimétrica de dos tornillos, se amplía el rango de agitación y se acelera la velocidad. La máquina mezcladora es impulsada por dos espirales asimétricas de rápida rotación, formando dos columnas espirales asimétricas que fluyen hacia arriba desde la pared del cilindro. El brazo giratorio, impulsado por la órbita espiral, introduce el material espiral de diferentes niveles en el perno de la envoltura. Una parte del material se impulsa y la otra parte se impulsa, logrando así un movimiento circular completo del material.

Mezclador de cinta espiral horizontalEs más conveniente elaborar ciertos productos que requieren la adición de adyuvantes u otros químicos al producto terminado. Además, la mezcla es mucho mejor y más precisa que con el mezclador de doble tornillo. Su cuerpo es más bajo que el de un mezclador de doble tornillo, lo que facilita su instalación.

Principio de funcionamiento:

El mezclador horizontal de doble cinta consta de un tanque horizontal en forma de U, una tapa superior con o sin aberturas, un eje único equipado con un agitador de cinta de doble capa, unidad de transmisión, bastidor de soporte, elemento de sellado, estructura de descarga, etc. Las palas de la cinta siempre tienen dos capas. La cinta de la capa exterior concentra los materiales desde los extremos hacia el centro, mientras que la cinta de la capa interior los distribuye desde el centro hacia los extremos. Los materiales forman un vórtice durante el movimiento repetido, logrando una mezcla homogénea.

Fanático del draft- Haga que todo el sistema WP esté bajo presión negativa mediante la fuerza centrífuga del ventilador de tiro, lo que impulsa el material a triturarse y libera los gases de escape del sistema de molienda.

Depurador de agua- El polvo inferior a 0,5 um entra en el depurador de agua y es absorbido por la capa de película de agua y vertido junto con el cono inferior del flujo de agua para evitar que el polvo contamine el ambiente.

El gas con polvo se introduce tangencialmente desde la parte inferior del cilindro y gira hacia arriba. Las partículas de polvo se separan por fuerza centrífuga y se proyectan hacia la pared interior del cilindro. Son adsorbidas por la película de agua que fluye en la pared interior del cilindro y descargadas por la salida de polvo junto con el cono inferior del flujo de agua. Esta película de agua se forma mediante varias boquillas dispuestas en la parte superior del cilindro que pulverizan agua tangencialmente a la pared del dispositivo. De esta manera, la pared interior del cilindro siempre está cubierta por una fina película de agua que gira hacia abajo para mejorar la eliminación del polvo.